精益六西格玛黑带培训

一、 课程介绍

精益生产源于二十世纪六、七十年代早期的丰田生产方式,在丰田经过多年不懈的努力取得巨大成功之后,美国研究机构对丰田生产方式进行研究分析之后提炼出了这种生产方式的精髓,那就是精益生产。 精益生产认为任何生产过程中都存在着各种各样的浪费,必须从顾客的角度出发,应用价值流的分析方法,分析并且去除一切不增加价值的流程。精益思想包括一系列支持方法与技术,包括利用看板拉动的准时生产(JIT——Just In Time)、全面生产维护(TPM— T0tal Productive Maintenance)、5S管理法、防错法、快速换模、生产线约束理论、价值分析理论等。由于它引入中国的时间早于六西格玛,人们对精益生产的了解还是比较多的。

六西格玛首先于20世纪80年代中期在摩托罗拉公司取得成功应用,此后GE也开始实施六西格玛,并取得了显着的成效。此后它更是扩展到很多着名的大公司,如今,国内很多公司也对六西格玛有了较多的了解。 六西格玛管理建立在科学的统计理论基础上,它包括两个组成部分,即设计六西格玛和制造六西格玛。制造六西格玛一般和精益生产同时使用,它一般采用项目管理的方式,采用DMAIC流程分析技术——定义(define)、测量(measure)、分析(analyze)、改进(improve)、控制(control)来实现产品和服务质量的持续改进。

精益六西格玛是精益生产与六西格玛管理的结合,其本质是消除浪费和减少变异。精益六西格玛管理的目的是通过整合精益生产与六西格玛管理,吸收两种生产模式的优点,弥补单个生产模式的不足,达到更佳的管理效果。精益六西格玛不是精益生产和六西格玛的简单相加,而是二者的互相补充、有机结合。

二、 关键收益

学员通过培训后实施的项目将解决跨部门的一些热点问题、学员解决问题能力得到显着提升、学员通过项目的成功实施为企业带来财务底线的回报、学员通过战略项目的实施帮助企业更好的完成战略目标。

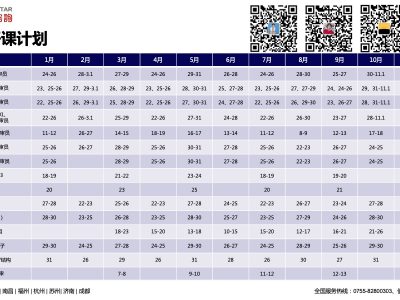

三、 课程周期:20天

四、 实施模式

课堂授课+案例分享+模拟实验

五、 建议参加者

生产和质量相关部门的领导、工程师和现场管理人员

六、 主要内容

1. 项目定义

2. 项目计划

3. 流程图分析

4. 数据收集

5. 测量系统分析

6. 统计过程控制

7. 因果矩阵

8. 基线分析

9. 标准工时

10. 录像带, 秒表

11. 流程观测

12. 价值流图

13. 多变量分析

14. 潜在失效模式分析

15. 假设检验

16. 回归分析

17. 多重循环分析

18. 物流移动分析

19. 时间价值图

20. 节拍时间分析

21. 循环时间分析

22. 高级实验设计

23. 单元设计

24. 看板 /拉动系统

25. 生产线平衡

26. 技能矩阵

27. 控制计划

28. 控制图

29. 标准化

30. 纪律

31. 标准工作